ایسنا نوشت: ناسا اخیرا یک نازل موتور موشک از جنس آلومینیوم را با فناوری چاپ سهبعدی ساخته و آزمایش کرده است که آن را سبکتر از نازلهای معمولی میکند و مسیری را برای پروازهای اعماق فضا نشان میدهد که میتوان در آنها محمولههای بیشتری را حمل کرد.

مهندسان مرکز پرواز فضایی مارشال با Elementum 3D همکاری کردهاند تا یک آلومینیوم جوشپذیر بسازند که به اندازه کافی در برابر حرارت مقاوم باشد تا در موتورهای موشک استفاده شود.

در مقایسه با سایر فلزات، آلومینیوم چگالی کمتری دارد و امکان تولید قطعات با استحکام بالا و سبک وزن را فراهم می کند. با این حال، آلومینیوم معمولاً برای ساخت قطعات موتور موشک به دلیل تحمل کم آن در برابر گرمای شدید و تمایل به ترک خوردن در حین جوشکاری استفاده نمی شود.

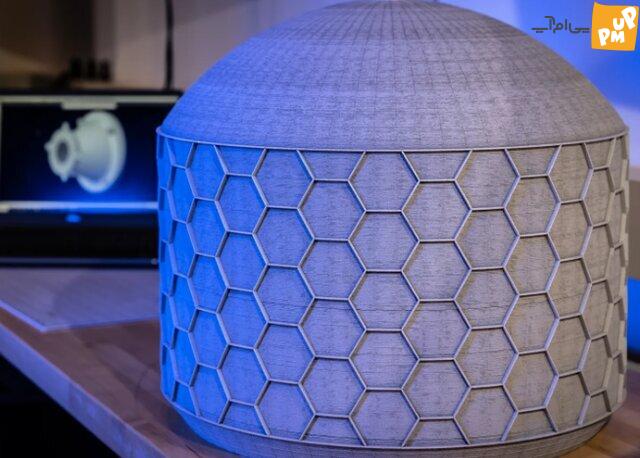

آخرین توسعه ناسا به عنوان بخشی از پروژه RAMFIRE انجام می شود که تحت برنامه مدیریت ماموریت فناوری فضایی (STMD) آژانس فضایی تأمین مالی شده است، که بر توسعه نازل های موشک آلومینیومی سبک وزن با استفاده از فناوری چاپ سه بعدی تمرکز دارد. نازل ها با کانال های داخلی کوچکی طراحی شده اند که نازل را به اندازه کافی خنک نگه می دارند تا از ذوب شدن آن جلوگیری شود.

روشهای تولید سنتی ممکن است نیاز به مونتاژ هزاران قطعه برای ایجاد یک نازل داشته باشد. با این حال، نازل RAMFIRE به صورت یک تکه ساخته شده است که به اتصالات بسیار کمتری نیاز دارد و زمان ساخت را به میزان قابل توجهی کاهش می دهد.

ناسا و Elementum 3D ابتدا نوع جدیدی از آلومینیوم به نام A6061-RAM2 را برای ساخت نازل و پودر مورد استفاده در فرآیند LP-DED توسعه دادند. شریک تجاری دیگر RPM Innovations است که از آلومینیوم و پودر مخصوص تازه توسعه یافته برای تولید نازل های RAMFIRE با استفاده از فرآیند LP-DED استفاده می کند. فرآیند LP-DED از لیزر برای ایجاد یک حوضچه مذاب استفاده می کند و پودر را به حوضچه مذاب می دمد تا مواد را لایه به لایه رسوب دهد. مهندسان ناسا از نازل به عنوان اثبات مفهومی و به عنوان مبنایی برای طراحی اجزای بعدی استفاده خواهند کرد.

پل گرادل، محقق اصلی RAMFIRE در مرکز پرواز فضایی مارشال، گفت: مشارکتهای صنعتی با فروشندگان تخصصی به پیشبرد روند تامین کمک میکند و تولید مواد افزودنی را برای ماموریتهای ناسا و صنعت گستردهتر هوافضا بیشتر در دسترس قرار میدهد. ما مراحل فرآیند تولید را کاهش دادهایم تا بتوانیم قطعات موتور را در مقیاس بزرگ به صورت تکی در عرض چند روز بسازیم.

اهداف پروژه ماه به مریخ ناسا مستلزم توانایی ارسال محموله های بیشتر به فضا است. آلیاژ جدید می تواند نقش مهمی در این امر ایفا کند، زیرا امکان تولید اجزای موشک سبک وزن را فراهم می کند که می توانند بارهای بالا را تحمل کنند.

جان ویکرز، متخصص فناوری برنامه مدیریت مأموریت فناوری فضایی، گفت که جرم برای مأموریتهای فضایی آینده ناسا حیاتی است. پروژههایی مانند این، تولید را با مواد پیشرفته تکمیل میکنند و به توسعه سیستمهای پیشرانه، ساخت فضا و زیرساختهای مورد نیاز برای مأموریتهای جاهطلبانه ناسا به ماه، مریخ و فراتر از آن کمک میکنند.

در اوایل تابستان امسال، دو نازل RAMFIRE با استفاده از اکسیژن مایع و هیدروژن، و همچنین تنظیمات پیشرانه اکسیژن مایع و متان مایع، در منطقه آزمایش شرقی مرکز پرواز فضایی مارشال آزمایشهای متعددی انجام دادند. در محفظه های فشار بیشتر از 825 psi، که بالاتر از فشارهای آزمایشی پیش بینی شده بود، نازل ها با موفقیت کار کردند. این رویداد نشان می دهد که جت ها می توانند در خشن ترین محیط های فضا کار کنند.

Gradle گفت: “این مجموعه آزمایشی نقطه عطف مهمی برای نازل است.” پس از آزمایش نازل، ما نشان دادیم که نازل می تواند بارهای حرارتی، ساختاری و فشاری را که توسط یک موتور در مقیاس ماژول قمری تجربه می شود، تحمل کند.

علاوه بر ساخت و آزمایش موفقیتآمیز نازلهای موتور موشک، پروژه RAMFIRE از مواد آلومینیومی RAMFIRE و فرآیندهای ساخت برای سایر قطعات پیشرفته در مقیاس بزرگ استفاده کرد. این قطعات شامل یک نازل با قطر 36 اینچ مجهز به کانال های خنک کننده پیچیده و یک مخزن برای کاربردهای سیال برودتی است.

ناسا و شرکای صنعتی آن در تلاش هستند تا داده ها و فرآیند تولید را با سهامداران تجاری و دانشگاهیان به اشتراک بگذارند. شرکتهای مختلف هوافضا در حال ارزیابی آلیاژ جدید و فرآیند تولید LP-DED هستند تا راههایی برای استفاده از آن برای ساخت قطعات ماهوارهها و سایر کاربردها بیابند.